工业设计师的日常曾充满挑战:专业团队如同分散的孤岛,大型三维模型只能在昂贵的工作站上缓慢运行;图纸、模型和材料报表分散在不同软件中,一处微小的设计变更就需要在多个系统里反复修改;复杂的管线排布全凭工程师经验,人工检查效率低下且易出错。这些痛点长期困扰着化工、能源等流程工业领域。

北京达美盛软件股份有限公司近日发布的云原生三维设计平台PIMCenter Designer 3D,为这些难题提供了全新解决方案。这款运行在普通浏览器中的国产工业软件,标志着我国在核心设计工具领域实现了重要突破。

| 云端革新:设计工具的重构

不同于传统工业软件依赖高性能工作站的模式,达美盛选择了“云原生”的技术路线。设计师只需打开浏览器,即可随时进入统一的三维设计环境。这不仅省去了昂贵硬件设备的投入,更打破了时间和空间的限制,使跨地域协作变得触手可及。

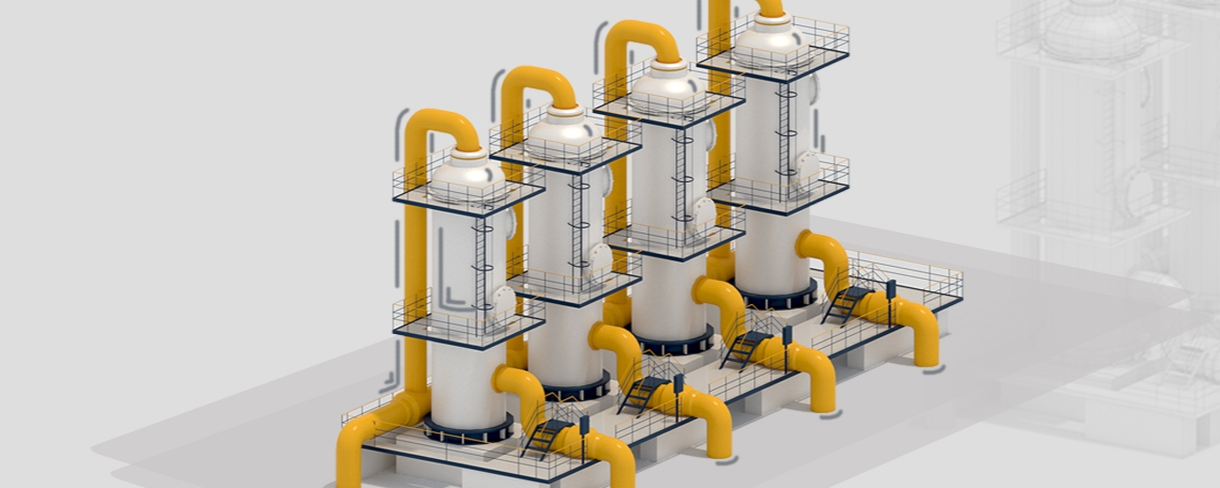

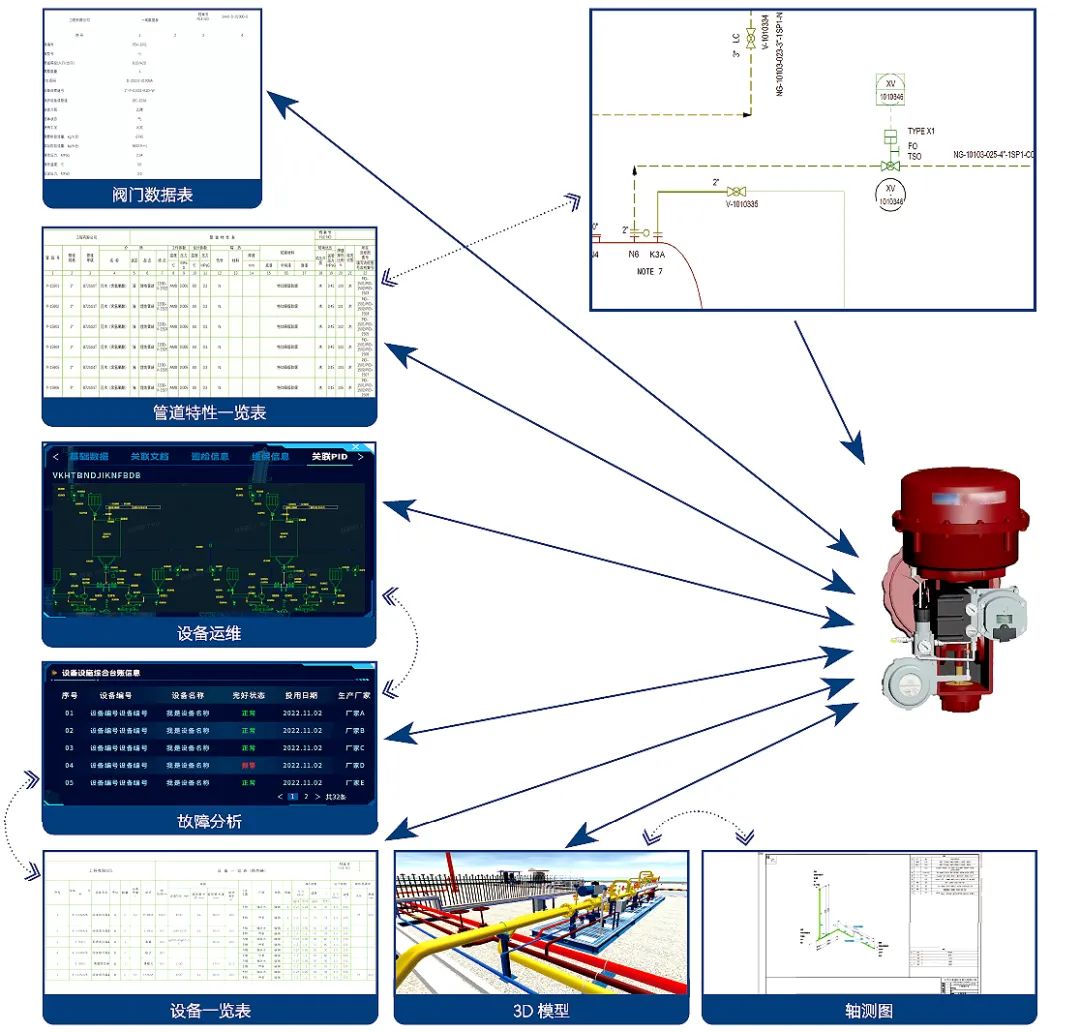

其底层是自主研发的DGE三维几何引擎与约束求解器,该核心技术填补了国内空白。经测试,这套引擎在处理大型工厂模型时展现出卓越性能,同时保障了国家工业数据安全,彻底摆脱了国外技术的“卡脖子”风险。基于此,达美盛构建了统一数据模型,让工艺流程图、三维模型、仪表数据等全部贯通。当某个专业的设计师修改方案时,变更会自动同步至所有关联环节,解决了传统设计中“牵一发而动全身”的难题。

| 智能内核:AI驱动的设计革命

该平台最显著的突破在于深度融入人工智能技术。系统能够实时理解设计意图,在工程师绘制管线时主动提示规则冲突,推荐最优排布方案。这种“设计即校验”的模式,将传统的事后检查转变为实时引导,大幅提升了设计质量和一次成功率。在广东某大型石化项目的实测中,复杂管廊设计时间缩短了60%。

智能应用贯穿整个工作流程:平面图自动消隐精准呈现空间关系;ISO图生成质量媲美国际一线产品;材料报表基于统一模型自动统计,实现“零差错”输出。设计完成的同时,系统已自动生成符合国家标准的数字化交付包,直接对接建造与运维系统,形成真正的数字孪生闭环。

| 全链价值:从工具升级到范式变革

对于设计团队,该平台带来多重变革价值。云端协同使专业协作效率倍增,设计周期平均缩短50%以上。某能源设计院应用后,硬件投入成本降低70%,IT运维负担显著减轻。更重要的是,全流程数据同源确保从设计到交付的一致性,避免了传统模式下因数据转换导致的信息失真。

作为工信部“流程工业数字化设计及交付”揭榜项目的核心成果,达美盛同步推出了覆盖工厂设计全流程的国产工具链:智能流程图设计系统确保工艺设计合规高效;智能仪表设计系统自动生成全套施工文档;智能出图引擎支持深度定制行业图纸;全自动切图标注系统可处理超大型模型。这套组合实现了“设计即交付”的革命性转变。

| 国产工业软件的突围之路

达美盛的突破标志着我国工业软件发展模式的转变——从追赶式模仿转向自主式创新。通过云架构重构工作模式,以统一数据打破信息孤岛,用AI引擎重塑设计流程,凭借国产内核保障安全可控,这条“换道超车”之路不仅解决了行业长期痛点,更建立了中国自主的工业软件技术体系。

当工厂设计从笨重的工作站迁移到轻便的浏览器,当中国工程师用自主引擎构建复杂工业模型,达美盛正在为中国工业的数字化转型浇筑坚实基座。其探索证明:在关乎国家智能制造命脉的核心工具领域,自主创新是破局的关键密钥。